Покраска металлоконструкций на высоте

Сложно представить сегодня современный мир без металла. Около 50% несущей основы в строительстве высотных зданий, заводов, мостов, нефтехранилищ и газопроводов выполнено именно из него. Но к большому сожалению, кроме ряда положительных характеристик, металл имеет ряд недостатков. Основным из которых является коррозия. Под ее воздействием срок службы металлоконструкций уменьшается в разы.

«Альп Стар» — мы предлагаем комплексные решения проблем коррозии металлоконструкций:

- Очистка металлоконструкций (ручная, пескоструйная, гидроструйная);

- Подготовка основания для антикоррозионной защиты;

- Нанесение грунтующих составов;

- Покраска металлоконструкций различного назначения (ручная и с применением покрасочного оборудования).

К сожалению на сегодняшний день не существует универсального способа антикоррозийной защиты. Поэтому ориентироваться следует на причину, характер, степень коррозии. В зависимости от назначения металлоконструкции и среды воздействия на нее, подбираются необходимые составы, рассчитывается количество слоев, интервал между их нанесением и толщина каждого слоя в отдельности и всего покрытия в целом.

Обратившись к нашим специалистам Вы сможете получить как бесплатную консультацию, так и квалифицированно выполненную работу: тел. (067) 25-82-999 или по эл. адресу: alpstar.kiev@gmail.com

Все созданное имеет свой ресурс и подвергается износу, металл тому не исключение. В процессе эксплуатации металлоконструкций неизбежным остается появление ржавчины и отслоение антикоррозионного покрытия. Поэтому вопрос сохранения конструкции и обновления ее внешнего вида стает рано или поздно.

Антикоррозионная защита (Киев) — это нанесение на поверхность металлических защищаемых конструкций нескольких и более слоев специальных защитных покрытий на основе неорганических и органических материалов.

Производство окрасочных и антикоррозионных работ регламентируется международным стандартом ISO 8501-1 « Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности» и ГОСТ 12.03.005-75 «Работы окрасочные. Общие требования безопасности», 12.3.016-87 « Работы антикоррозионные. Общие требования безопасности».

Процесс антикоррозионной обработки можно разделить на такие этапы:

- Подготовка основания (очистка, обезжиривание)

- Нанесение грунтующего состава

- Нанесение краски

В среднем защита от коррозии на 75% зависит от правильной тщательной подготовки поверхности, и всего на 25% от качества лакокрасочных материалов и способов их нанесения. Целью подготовки поверхности является устранение окалины, ржавчины, других посторонних веществ.

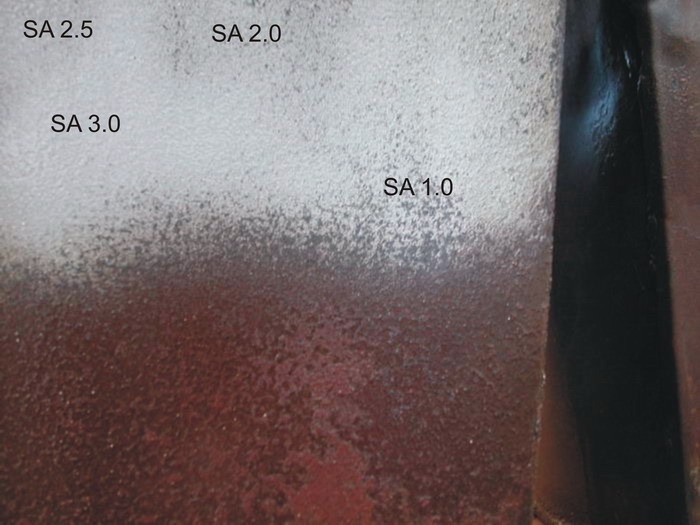

Стандарт ISO определяет 7 степеней подготовки металлической поверхности:

- ISO-St Обработка металлоконструкции вручную и электроинструментами.

- ISO-St2 Тщательная очистка вручную и электроинструмента.

- ISO-St3 Очень тщательная очистка вручную и/или электроинструментом.

- ISO-Sa Пескоструйная очистка.

- ISO-Sa1 Лёгкая пескоструйная очистка.

- ISO-Sa2 и ISO-Sa2,5 Тщательная пескоструйная очистка.

- ISO-Sa3 Пескоструйная очистка до визуально чистой стали.

В результате подготовки ручным или пескоструйным способом важно добиться нужного уровня шероховатости основания, что обеспечит необходимую адгезию лако-красочного покрытия к металлоконструкции. Для определения шероховатости используют следующие обозначения: Rz, Rt, Ra.

В зависимости от требований к основанию, кроме вышеперечисленных видов очистки (с применением электроинструмента, ручного и пескоструйного) применяются и другие:

- Гидроструйная очистка. Это очистка поверхностей металлоконструкции струей воды под высоким давлением без образования пыли.

- Мокрая абразиво-струйная очистка. Это очистка с применением раствора воды и абразива.

- Термоабразивная очистка. Является аналогом абразивно-струйной обработки, но отличие в скорости газoвого потока и его температуре. Это технология воздействия на очищаемую плоскость высокотемпературной сверхзвуковой струей, которая несет частицы абразива. Термоабразивная очистка одновременно обеспечивает обеспыливание, обезжиривание и активацию поверхности металла так, что необходимость дополнительных операций по подготовке просто отпадает.

- Криогенный бластинг. Метод очистки с применением двуокиси углерода. Суть метода заключается в обработке поверхности мелкими гранулами сухого льда, который подается при помощи сжатого воздуха. Ударяясь об конструкцию, гранулы довольно сильно охлаждают ее, что в свою очередь делает слой загрязнения ломким и хрупким, снижает адгезию к основанию (металлоконструкции). В результате слои загрязнения отслаиваются от металла, а после удаляются под давлением струи гранул.

Как правило, современные лакокрасочные покрытия представляют в себе многослойные системы, главное предназначение которых — долговременная надежная защита металлоконструкций от коррозии, возникающей под воздействием различных факторов окружающей среды. Тенденции к многослойной защите окрасочными материалами обусловлены как желанием достичь качественной антикоррозионной защиты конструкции, так и различиями функциональными в каждом из окрасочных слоев.

В зависимости от условий эксплуатации металлоконструкции, защитные антикоррозионные системы могут быть разными. Но, не смотря на это, в большинстве случаев выделяют основные три типа слоев: грунты, промежуточный и финишный слои.

Грунт является первым слоем, который наносится на уже подготовленную металлическую поверхность. Он обладает достаточно необходимой адгезией к металлу и в то же время обеспечивает необходимое сцепление с последующим слоем окраски.

Грунтовки подбираются в зависимости от среды эксплуатации конструкции и вида краски. Они бывают таких видов:

- Пассивирующие

- Изолирующие

- Фосфатирующие

- Протекторные

- Преобразователи ржавчины.

Пассивирующий грунт снижает электрохимическую активность металла, делая поверхность пассивной в химическом плане, таким образом останавливая коррозионные процессы.

Изолирующий грунт препятствует проникновению кислорода и влаги. Зачастую его наносят на черные металлы.

Фосфатирующий грунт облегчает процесс покраски на по оцинкованной поверхности, к которой большинство ЛКМ не имеет достаточной адгезии.

Протекторный грунт содержит до 80% пигментов металла (свинец, порошок цинка и сплав магния с цинком). Плотная непроницаемая пленка образуется под воздействием коррозии, которая взаимодействует с электролитом лакокрасочного состава с цинковым порошком.

Преобразователь ржавчины используется в случаях, когда очистить поверхность, готовящуюся к покраске, весьма трудно. С его помощью снимается верхний рыхлый слой.

Заключающий этап антикоррозионной защиты – покраска металлоконструкции. Для определения вида лакокрасочного материала следует учитывать ряд факторов:

- Материал конструкции;

- Климатические условия;

- Регламентируемый срок службы конструкции;

- Технологичность нанесения краски;

- Требования к внешнему виду;

- Экологические, санитарно-гигиенические и пожарные нормы;

- Экономическая целесообразность.

Способ нанесения лакокрасочного покрытия должен соответствовать физико-химическим свойствам этих материалов, которые указаны в рекомендациях производителя. Условно, выделяют 4 способа нанесения: кисть, валик, пневматическое распыление и безвоздушное распыление.

Нанесение материала с помощью кисти – малопроизводительный и медленный способ. Однако на сложных конструкциях, этот метод незаменим, поскольку использование аппаратов для распыления приводит к серьезным потерям материала. Большая часть толстослойных (более 120мкм) покрытий должно наносится методом безвоздушного распыления и применение кисти может не дать нужного результата. Чтобы достичь необходимый слой кистью, необходимо будет повторять операцию несколько раз.

Нанесение материала с помощью валика на больших ровных поверхностях значительно выше, чем с помощью кисти. Валик часто применяют для нанесения декоративных красок. Но, как и в случае с кистью, добиться равномерного покрытия необходимой толщины валиком очень сложно. Необходимо тщательно подбирать тип валика, длину и густоту ворса.

Воздушное пневматическое распыление – быстрый и широко принятый способ нанесения ЛКМ. Материал подается в низконапорный поток воздуха и распыляется. Оборудование для такого метода недорогое и относительно простое в использовании, но получить равномерное распыление и бездефектную пленку ЛКМ не просто – важно использовать оптимальное соотношение давления воздуха, объема и потока жидкости. Процесс такого вида напыления характеризуется немалыми потерями краски, в связи с ее рассеиванием в воздухе. Также этим методом невозможно наносить высоконаполненные краски для толстослойного покрытия.

Безвоздушное распыление – метод, при котором краска не смешивается с воздухом, а подается под большим давлением в сопла. Основные преимущества метода: 1- без разбавления можно наносить на металлоконструкцию толстослойные высоконаполненные краски, 2 – высокая производительность покраски, 3 – низкие потери материала.

Условия окрашивания.Во время нанесения антикоррозионного покрытия существует ряд важных факторов:

- Температура краски

- Атмосферные условия

- Температура поверхности.

Нанесение покрытия нельзя производить:

- Во время повышенной влажности или тумана, а также, когда предвидятся осадки;

- При температуре воздуха ниже, чем температура высыхания или предел допускаемый спецификацией;

- Если на поверхности металла собирается конденсат или возможно его появление при начальном периоде сушки.

- На мокрую или обледенелую конструкцию.